Stavba VRT – Rheda na viadukte

19.6.2008 8:00 Ing. František Smatana

Systém VRT na Taiwane som zhruba popísal v predchádzajúcom príspevku. V dnešnom sa budem venovať stavbe bezštrkového železničného zvršku, špeciálne Rheda 2000®, a špeciálne na viaduktoch a oceľových mostoch.

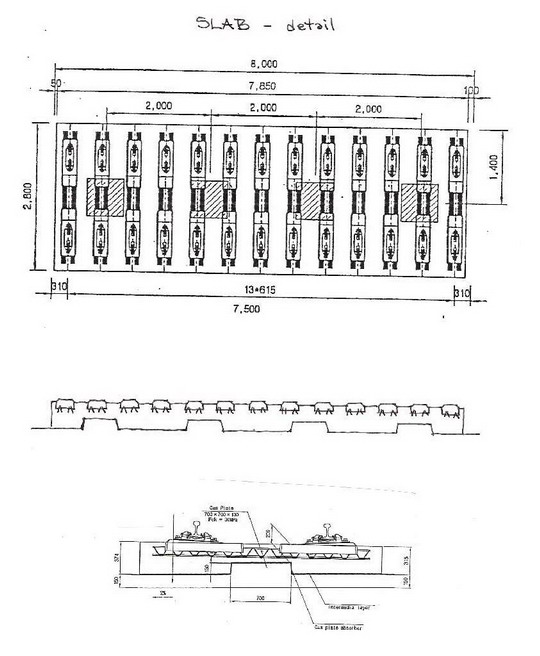

Popis systému

Ako je vidieť z typických rezov, systém Rheda 2000® má (pre použitie na mostoch) jednu zvláštnosť – a tou je betónový blok, vyčnievajúci z podkladového betónu. Tento “zub” (camplate) vlastne drží zvrškovú dosku so zabetónovanými podvalmi v smere priečnom i pozdĺžnom. Jeho pozícia môže byť “negatívna” (t.j. otvor v podkladovom betóne) a “pozitívna” (už spomenutý zub na podkladovom betóne). Takisto musí byť vyriešená otázka izolácie proti vode. Pre taiwanskú VRT bola použitá dodatočná izolácia medzi traťami a po ich stranách. Jej realizácia však bola jednou z posledných prác, a nebola v našom popise prác.

Použité materiály

- Koľajnice (rails): japonský profil JIS 60, s hmotnosťou zhruba 61kg/m. Dostali sme ich už zvarené v dÍžkach do max. 200m (LWR – long welded rail); pričom boli použité koľajnice normálne (plain carbon; pre priamu a oblúky veľkých polomerov) a tvrdené (head hardened; oblúky malých polomerov a výhybky).

- Podvaly (sleepers): dvojhlavové (bi-block) Rheda 2000®, typ B355.3 W JIS60M; hmotnosť jedného cca 164kg bez, ev. cca 197kg s kompletným upevnením.

- Upevňovadlá (fastenings): typ Vossloh 300-1.

- Fólia a … (foil, bearings): fólia NOVOtan od výrobcu Saarnova GmbH; bearings od firmy Calenberg. Fólia, pre šíru trať typ Basic a pre výhybky typ Direct, dodávaná v rolkách; na stavbe sa rezala na potrebný rozmer, zvárala (teplom) a lepila (lepiacou páskou). Bearings s hr.5mm, 10mm, 15mm a v rozmeroch 120*120mm ev. 640*120mm. Umiestňovali sa na camplate podľa výkresu.

- In-situ betón: požiadavky na betón pre “zvršok” (betónovú dosku) boli uvedené v špecifikacii. Otázka návrhu zloženia betónu bola a je špeciálnou časťou. Ja uvediem len požadovaný typ betónu C 30/37 (čo podľa STN zodpovedá betónom B35 a B40).

Pre informáciu: pred vlastným začiatkom prác musela každá firma dokázať svoju “schopnosť “ za a) dodaním podrobného popisu stavebných a montážnych prác (ktorý bol skutočne detailný, niekoľkokrát konzultovaný, doplňovaný a prepisovaný, až kým nebol schválený), a za b) realizovaním demonštračného úseku mimo budúcej trate (my sme pripravili úsek pre tunel a zemné teleso) plus ukážkami jednotlivých čiastkových činností a mechanizácie.

Doprava materiálov

Prístupové cesty na budúcu trať v našich úsekoch prakticky neexistovali. Všetky materiály (okrem LWR) sa museli zdvihnúť z okolitého terénu na viadukt. Najviac práce nám dali koľajnice (presnejšie LWR, kvôli svojej dlžke) a podvaly (kvôli počtu, hmotnosti a neskladnosti). LWR boli zvarené na viadukte (elektrické odporové = flash butt welding) a uložené na skládky, odkiaľ sme ich preberali.

Najväčším problémom bola doprava dlhých koľajových pásov na miesto použitia. Museli byť rozvezené vopred, a z ich prepravy po betóne sme mali najväčšie hlavy bolenie. Podvaly sa vopred doviezli pod viadukt, preložili na dopravný prostriedok jazdiaci po viadukte, a rozviezli na miesto určenia. Výstuž, fólia a bearings detto. Pre dopravu betónu sa používali čerpadlá a potrubie. Ich nasadenie záviselo od konkrétnej situácie betónovaného úseku.

Geodetické práce

Ako som bol písal, vrcholovo boli za ne zodpovední chlapci z TTCjv (konkrétne geodeti z joint venture nemeckých firiem nazvaného TRS). Od nich prebrali naši geodeti body pozdÍž trate, a oni tiež kontrolovali geometrickú polohu koľaje tesne pred betonážou. Na základe tohto ich záverečného merania bola povolená betonáž daného úseku.

Najzaujímavejšie boli práve tie merania vlastnej trate. Podľa schválených postupov prác (vid odsek vyššie týkajúci sa dokazovania schopností) boli min 3: hrubá kontrola (rough adjustment; po zdvihnutí koľajových polí na montážne stojky) – finálna kontrola (final adjustment; tesne pred betonážou) – zameranie skutkoveho stavu (as-built). Geodeti používali nemecké (ako inak) systémy (Gedo, Hergie, Tachyrail) ktoré dokážu kontrolovať polohu koľaje a tolerancie ako miestne, tak i absolútne. (reklamná vložka: informácie o systéme Gedo môžem sprostredkovať :)

Fólia & Bearings

Fólia sa položila na vyčistený podkladový betón podľa výkresov, a zvarila sa dokopy. Bearings sa rozmiestnili na “zuby” tiež ako predpisovali výkresy. Fólia takisto kryla bearings, tu bola spojená pomocou lepiacej pásky.

Rheda podvaly

Podvaly sa rozviezli a rozložili pomocou vhodných mechanizmov. Ako som spomenul, my sme sa snažili rozviezť všetky podvaly potrebné pre daný úsek čo najskôr, uložiť ich pozdÍž trate aby nezavadzali, a pre vlastné preloženie do trate sme použili žeriaviky na koľajnice.

Výstuž

Koľajnice (LWR) boli rozvezené vopred a uložené po stranách tratí. Pre ich presun na podvaly sme použili upravené žeriaviky. Po ich preložení na podvaly sa aktivovali upevňovadlá, pričom sa museli použiť uťahovačky s kontrolou uťahovacieho momentu. Jednotlivé LWR boli spájané pomocou dočasných spojok (fishplate). Koľajnice použité pri betonáži zostali v koľaji permanentne. Neskôr sa len posúvali tak, aby sa dali zvariť pri realizácii bezstykovej koľaje (CWR – continuously welded rail).

TTS (montážne stojky)

Jeden z najdôležitejších nástrojov montáže bezštrkovej trate, podla môjho názoru. Na základe predchádzajúcich skúseností zo stavby metra v Taipei firma použila “systém” Iron Horse. Mne osobne sa tieto stojky veľmi pozdávajú. Ich detailnejší popis si odložím do niektorého z budúcich príspevkov. TTS boli rozmiestnené za každým tretím podvalom (teda zhruba každých 1,95m). Po spojení IH s koľajnicami bola trať zdvihnutá do predpísanej polohy.

Uzemnenie

Uzemnenie bolo súčasťou výstuže zvrškovej dosky. Na jej koncoch (v každej doske) bol k výstuži navarený prút, na ktorého konci bol špeciálny pripojovací kus. Pred betonážou bola kontrolovaná aj predpísaná hodnota elektrického odporu.

Debnenie

Debnenie sa skladalo z priebežných častí na stranách zvrškovej dosky a priečnych čiel. Fixovalo sa do podkladového betónu (a vzniknuté diery sa museli po jeho demontáži vyplniť odsúhlaseným materiálom). Všetky rohy zvrškovej dosky museli byť skosené.

Kontrola pred betonážou

Tesne pred betonážou sa kontroloval celý pripravený úsek. Najdôležitejšia bola geodetická kontrola, kde bolo predpísané, že po jej skončení sa už na kolaj nemôže vstupovať, a betónovať sa musí začať do max. 6 hodín od jej ukončenia. Tým sa zabránilo prípadným narušeniam polohy trate. Raz darmo, kvalita pre 350km rýchlosť si žiada svoje…

Inak pre zabezpečenie polohy koľaje v priečnom smere boli použité fixačné prvky. Tieto boli prichytené ku každému TTS. Systém kontroly kvality bol tiež dôkladný. Každý popis pracovného postupu musel obsahovať časť venovanú kontrole kvality. Žiadna práca sa nemohla začať skôr, ako bol podpísaný príslušný formulár.

Betonáž

Kvôli minimalizovaniu prípadných problémov spojených s teplom, betonáže začínali vždy večer. Pri betonáži je doležité liať betón postupne a v jednom smere tak, aby betón dokonale vyplnil priestor pod podvalmi. Nutnosťou je tiež kvalitné zhutnenie vibrovaním. Kvalita betónu bola kontrolovaná ako na stavenisku, tak aj v betonárke.

Záverečné práce

Spojenie koľajníc s in-situ betónom prináša (počas realizácie) jednu nevýhodu – tou je skoro nulová pevnosť čertvého betónu a zmeny tvaru koľajnice vplyvom tepla. Pre nás to znamenalo povoliť upevňovadlá predtým, ako vyjde slnko. A použitie prefabrikovaných podvalov s in-situ betónom druhú – kvoli zmrašťovaniu betónu počas tuhnutia a tvrdnutia sa musia TTS v pravú chvíľu uvolniť, aby boli podvaly v betóne upevnené bez najmenších medzier.

Na betón zvrškovej dosky sa po jeho uhladení naniesol ošetrujúci postrek, a neskôr sa čerstvo vybetónovaný úsek prikryl handrami, ktoré sa udržiavali mokré nasledujúce 3 dni. Po stvrdnutí betónu sa vybrali TTS, dočasné spojky a debnenie, a po očistení sa previezli na nové miesto ich montáže.

Realizácia bezstykovej koľaje

Kvôli rýchlym zmenám teploty LWR sme boli nútení pracovať skoro ráno a podvečer. Predchádzajúci deň boli povolené upevňovadlá, a druhý deň ráno potom v LWR uvolnené napätie (použitím “strojových” kladív), zatiahnutie upevňovadiel a zvarenie LWR termitom. Použitie hydraulických napínačov (tensor) na predpísané ‘natiahnutie’ LWR sme sa snažili minimalizovať.

Poznámka na záver:

Verím, že nie všetky mnou použité odborné výrazy sa zhodujú s domácimi predpismi , normami a zvyklosťami; poprosím o prepáčenie a upresnenie v diskuzii.

Odkazy:

Galéria

Súvisiace odkazy

- CRTS III, 3.4.2021 8:00

- Krajinotvorná železnice, 16.4.2020 8:00

- Významný krok ke zrodu VRT Drážďany - Praha, 3.3.2020 8:00

- Správa železnic zrychlí přípravu na dalších úsecích VRT Praha – Brno, 8.1.2020 8:00

- Naše téma: Vysokorychlostní trať přes Vysočinu, 30.9.2019 8:00

- Na trenčanskom moste zvršok Rheda raste, 29.3.2015 8:00

- Môj rok 2013, 7.3.2014 8:00

- Geodetické práce na VRT, 6.8.2011 8:00

- J-slab alebo VRT na japonský spôsob, 5.7.2009 8:00

- Traťová signalizácia, izolovanie výstuže a celoživotné vzdelávanie, 25.5.2009 8:00

- Systém Rheda 2000® na vysokorýchlostných tratiach Taiwanu a Kórey, 31.3.2009 8:00

- Stavba VRT – Rheda výhybky, 5.12.2008 8:00

- Stavba VRT – Rheda v tuneli a na zemnom telese, 22.8.2008 8:00

- Stavba VRT na Taiwane, 27.3.2008 8:00